ディップコーター

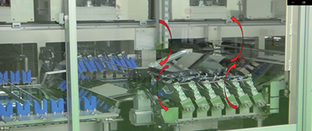

専用のキャリアにセラミック基板を手動でセットし、LD~ディップコーティング~端面拭き取り~乾燥工程~ULDまでの一連の動作を全自動化したディップコーターです。

【特徴】

36枚/キャリアを3セット同時処理が可能で装置内における処理および管理は全て自動となっており、バーコードによるロット管理が可能な生産用途向けのディップコーティング装置です。

【対象ワーク】

- セラミック基板

- W84mm×H80mm

こちらの装置は、メーカー様向けに製作したセラミック基板にレジスト液のコーティングを目的とした装置となっています。

ワークやコート液にあわせたカスタマイズが可能です。

最適な装置のご提案ができますので、お気軽にご相談ください。

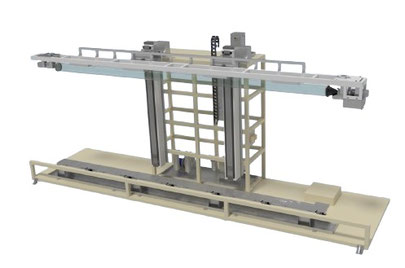

全自動ディップコーティング装置 SA200D-WOC

全自動ディップコーター (キャリア投入型)

装置構成

| ローダー工程 |

搬送コンベア バーコード読み取り |

| コーティング工程 |

コーティング槽 液循環・液温管理・液濃度管理 |

| 液拭き取り工程 |

ワークチャック |

| 乾燥工程 |

熱風乾燥 搬送コンベア |

| アンローダー工程 |

搬送コンベア バーコード読み取り |

| その他 |

安全増防爆対応 クリーン仕様 |

ディップコーティングに必要なウェット洗浄からディップコーティング・プレ乾燥工程までの一連の動作を全自動化したディップコーターです。

また立体形状のワークへ対応するため昇降・傾斜による2軸引き上げ処理が可能となっています。

【特徴】

6本の専用治具を同時に傾斜させながら引き上げることで、複数枚の立体形状ワークに均一なコート膜を形成することができます。

【対象ワーク】

- プラスチックレンズ

- ヘッドアップディスプレイ

- VRレンズ(ゴーグル)など

こちらの装置は、メーカー様向けに製作した大型樹脂基板のハードコート剤のコーティングを目的とした装置となっています。

ワークやコート液にあわせたカスタマイズが可能です。

最適な装置のご提案ができますので、お気軽にご相談ください。

全自動ディップコーティング装置 H450S-HFOY

全自動ディップコーター(レンズ用)

ディップコーティングに必要なウェット洗浄からディップコーティング・乾燥工程までの一連の動作を全自動化したディップコーターです。

【特徴】

最大70枚のレンズを同時に処理できる生産性に優れた装置です。

【対象ワーク】

- プラスチックレンズ

- ヘッドアップディスプレイ

- VRレンズ(ゴーグル)など

こちらの装置は、メーカー様向けに製作したレンズのハードコート剤のコーティングを目的とした装置となっています。

ワークやコート液にあわせたカスタマイズが可能です。

最適な装置のご提案ができますので、お気軽にご相談ください。

全自動ディップコーティング装置 H500S-HCU

全自動ディップコーター(プロトタイプ)

装置構成

| コーティング工程 |

コーティング槽 液循環・液温管理・液濃度管理 |

| 乾燥工程 |

熱風乾燥 UV硬化 |

| その他 |

安全増防爆対応 クリーン仕様 |

ディップコーティング~乾燥工程までの一連の動作を自動化したディップコーターです。

【特徴】

基材や液剤の条件出し用のため処理枚数は1枚となりますが、処理を自動で行い、レシピを切り替えることで諸条件での処理を対応可能にした装置になります。

【対象ワーク】

- 300mm×420mm以下のワーク

- ガラス、樹脂、金属など

こちらの装置は、海外向けメーカー様向けに製作したレンズのハードコート剤のコーティングを目的とした装置となっています。

ワークやコート液にあわせたカスタマイズが可能です。

最適な装置のご提案ができますので、お気軽にご相談ください。

全自動ディップコーティング装置 H350HC-XX

全自動ディップコーター(プロトタイプ)

ディップコーティング~乾燥工程までの一連の動作を自動化したディップコーターです。

【特徴】

基材や液剤の条件出し用のため処理枚数は1枚となりますが、処理を自動で行い、レシピを切り替えることで諸条件での処理を対応可能にした装置になります。

【対象ワーク】

- 300mm×420mm以下のワーク

- ガラス、樹脂、金属など

こちらの装置は、メーカー様向けに製作した樹脂基板のハードコート剤のコーティングを目的とした研究開発用の装置となっています。

ワークやコート液にあわせたカスタマイズが可能です。

最適な装置のご提案ができますので、お気軽にご相談ください。

ディップコーティング装置 H500S2-25HC

セミオートディップコーター(ガラス基板用)

装置構成

| コーティング工程 |

コーティング槽 液循環・液温管理・液濃度管理 |

| 乾燥工程 | 熱風乾燥 |

| その他 |

安全増防爆対応 クリーン仕様 |

| 耐酸仕様 |

テフロン配管 テフロンコート 一部塩ビ仕様 |

ディップコーティング~乾燥工程までの一連の動作を自動化したディップコーターです。

【特徴】

25枚のガラス基板を専用治具に取り付け、同時に処理できる生産性に優れた装置です。

pH5~6の弱酸性水溶液を使用するため装置構造は耐酸仕様になっています。

【対象ワーク】

- ガラス基板 □125mm

こちらの装置は、国内メーカー様向けに製作したガラスのディップコーティングを目的とした装置となっています。

ワークやコート液にあわせたカスタマイズが可能です。

最適な装置のご提案ができますので、お気軽にご相談ください。

全自動ディップコーティング装置 H350S-HCWU

全自動ディップコーター(プロトタイプ)

ディップコーティング~乾燥工程までの一連の動作を自動化したディップコーターです。

【特徴】

処理枚数は1枚となりますが、処理を自動で行い、レシピを切り替えることで諸条件での処理を対応可能にした生産用装置になります。

【対象ワーク】

- 200mm角ワーク

- ガラス、樹脂、金属など

こちらの装置は、メーカー様向けに製作したポリカ基板のハードコート剤のコーティングを目的とした生産用の装置となっています。

ワークやコート液にあわせたカスタマイズが可能です。

最適な装置のご提案ができますので、お気軽にご相談ください。

装置構成

| コーティング工程 |

コーティング槽 液循環・液温管理・液濃度管理 |

| 乾燥工程 |

熱風乾燥 UV硬化 |

| その他 |

安全増防爆対応 クリーン仕様 フレームカバー材質:SUS304 |

ガラス管の内外面それぞれに塗布するディップコーターです。

【特徴】

内面コート:両端を密閉したガラス管内に塗布液を入れガ

ラス管を回転させることにより、ガラス管内

面に薄膜を形成させます。

外面コート:ディップ槽内の塗布液にガラス管を浸漬さ

せ、ガラス管を回転させることによりガラス

管外面に薄膜を形成させます。

【対象ワーク】

- φ125mm L4000mm ガラス管

こちらの装置は、国内メーカー様向けに製作したガラス管の内外面ディップコーティングを目的とした研究開発用の装置となっています。

ワークやコート液にあわせたカスタマイズが可能です。

最適な装置のご提案ができますので、お気軽にご相談ください。

セラミック成形体ディップコーティング装置 H200-7Y

精密ディップコーター

アライメント~ワークチャック~両端面コート~ワークアンチャックまでの一連の動作を自動化したディップコーターです。

【特徴】

ローダ部へセラミック基板をセットし、アライメント、ワークチャック、端面コート、ワーク回転、端面コート、ワークアンチャックまでの処理を自動で行います。

レシピを切り替えることで諸条件での処理に対応することが可能です。

【対象ワーク】

- W250mm×H110mm セラミック成形体

こちらの装置は、メーカー様向けに製作したセラミック成形体の端面コーティングを目的とした研究開発用の装置となっています。

ワークやコート液にあわせたカスタマイズが可能です。

最適な装置のご提案ができますので、お気軽にご相談ください。

カテーテル浸漬処理装置 H500S-5C

多槽ディップコーター

装置構成

| コーティング工程 |

昇降機構

加圧吸引塗布機構 |

| その他 |

安全増防爆対応 クリーン仕様 |

カテーテルの内外面に浸漬処理を行うディップコーターです。

【特徴】

カテーテルを専用治具にセットし、ファネルにノズルを差し込み、カテーテル内を加圧吸引することで内面塗布を行います。

外面塗布は通常の浸漬処理になります。

加圧の調整は電空レギュレータ、吸引の調整はエジェクタにより制御します。

【対象ワーク】

- カテーテル L=500mm以下

こちらの装置は、樹脂メーカー様向けに製作したカテーテルの内外面ディップコーティングを目的とした生産用装置となっています。

ワークやコート液にあわせたカスタマイズが可能です。

最適な装置のご提案ができますので、お気軽にご相談ください。

装置構成

| 液槽 |

材質:SUS304 4面オーバーフロー ※使用するコート液によっては塩ビ槽やテフロンコートなども可能 |

| 循環ポンプ |

マグネットポンプ ダイヤフラムポンプなど ※使用する溶剤によって選択可能 |

| フィルター |

PP・SUSなど ※使用する溶剤によって選択可能 |

| その他 |

液温度管理(熱交換器と恒温水循環装置による間接温調) 液濃度管理(比重計・粘度計・分光計・超音波濃度計などによる濃度管理) 自動追液機能 安全増防爆対応可能 |

コート液管理装置

コート液の管理はディップコーティング装置で生産するのに必須の項目となります。

コーティングの膜厚は、同じ引き上げ速度でもコート液の粘度や濃度が変わると膜厚も変わってしまいます。

決めた条件を常に一定に保つために、液温度・液濃度は管理する必要があります。

またコンタミ除去用のフィルタリングシステムは、コート液を撹拌させることで液温度・液濃度を一定に保つ役割も持っています。

こちらの装置は、メーカー様向けに製作した指定の薬液管理を目的とした装置となっています。

コート液にあわせたカスタマイズが可能です。

最適な装置のご提案ができますので、お気軽にご相談ください。