ディップコーティングとは

ディップコーティングとは、液中にワークを浸漬させ引き上げることでワーク表面にコート膜を形成する手法のことです。

引き上げる時の表面張力と重力による作用を利用してワーク表面に残る液量を調整することで膜厚を制御します。

膜厚は、液の粘度または密度と引き上げ速度を変えることで変化します。

同じ膜厚を得ようとした場合、液の粘度または密度を上げて引き上げ速度を遅くする場合と液の粘度または密度を下げて引き上げ速度を早くする場合があります。

液粘度または密度の調整ができない場合は、速度の調整により膜厚をコントロールします。

つまりディップコーティングにおいて膜厚のパラメータは、

- コート液の粘度

- コート液の密度

- 引き上げ速度

当社が得意なのは、液の管理は当然のこと、引き上げ方法に関しても長年の経験から様々なご提案が可能となります。

【量産時のディップコーティング】

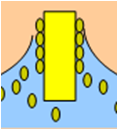

【引き上げ時のコーティングイメージ】

ディップコートが得意な分野

コーティング方法のご紹介

一般的なワーク(平板形状)を垂直に一定速度で引き上げる方法から、引上げ中に断続的に速度を減速させるリニア処理、湾曲しているワークを斜めに引き上げる傾斜処理などをご紹介